Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Energía

{{{sourceTextContent.title}}}

El nuevo concepto de la forja corta el porcentaje de las rebabas, energía

{{{sourceTextContent.subTitle}}}

Un centro de investigación industrial alemán, el für Integrierte Produktion Hannover (IPH) de Institut divulgó que ha desarrollado una nueva técnica de la forja que ahorra el consumo del material y de energía

{{{sourceTextContent.description}}}

¿En su programa de investigación de REForCh? ¿“Cadena Recurso-Eficiente del proceso de la forja para las piezas High-Duty complicadas”? IPH la concluyó puede reducir el porcentaje de las rebabas de cigüeñales forjados a partir de la 54% hasta el 7%, ahorrando el aproximadamente 20% de necesidades energéticas en el proceso.

IPH observó las pruebas a nivel industrial del proceso ha sido acertado, fijando la etapa para el uso comercial.

IPH condujo la investigación durante dos años con el financiamiento de la unión europea y de la participación forjando a las compañías en España, Rumania, y Turquía. Los investigadores a reducido perceptiblemente el porcentaje de las rebabas en curso de forjar un cigüeñal bicilíndrico. ¿En un proceso convencional de la forja para el mismo producto, 10.8 kilogramos de acero fueron utilizados para forjar el cigüeñal de 7 kilogramos? con un porcentaje de las rebabas del 54 por ciento.

IPH observó que en la forja estándar, el metal es formado solamente por el uso de la fuerza (presión) de arriba, de modo que el material de sobra

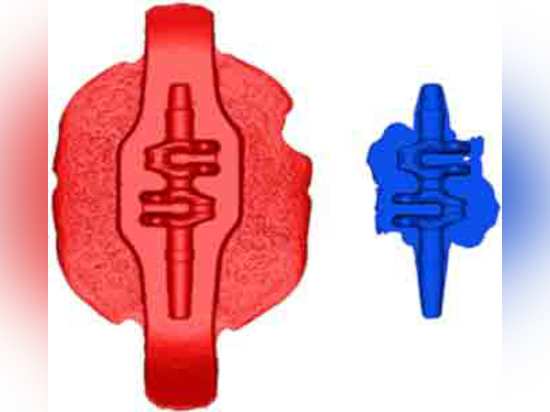

La herramienta multidireccional de la forja presiona el metal en la forma de antedicho y de los lados al mismo tiempo, dando por resultado pocas rebabas. (Foto por IPH)

¿? ¿escapes? a cada lado. ¿Esto forma? ¿rebabas? eso tiene que ser ajustada o ser molida lejos en fases de tratamiento subsecuentes. Usando la forja multidireccional, el acero heated se reforma de tan antedicho que la presión simultánea es aplicada en los lados. Así pues, el cigüeñal se forma de una manera más controlada y se pierde menos material.

Tomando el acercamiento multidireccional de la forja definido en el proceso de IPH, el porcentaje de las rebabas para el mismo diseño disminuyó hasta el 7%, y requirió 7.5 kilogramos de acero. El nuevo procedimiento también ahorró el cerca de 20% en necesidades energéticas porque menos acero necesitó ser calentado.

IPH ha estado desarrollando la forja multidireccional para más de 10 años, divulgó, desarrollándola en el curso de varios proyectos de investigación. El REForCh representa la primera prueba acertada del proceso en un ambiente industrial.

¿El programa de REForCh fue conducido para aproximadamente? 1.1 millones, con la participación de seis compañías e institutos de investigación de Alemania, de España, de Rumania, y de Turquía. El für Elektroprozesstechnik (ETP) de Institut de la universidad de Leibniz de Hannover diseñó los procesos de la calefacción de inducción y estudió el balance energético del procedimiento de la forja. Aurrenak, compañía española, produjo la herramienta de formación que se puede insertar en una prensa excéntrica normal y divierte la presión de la prensa para formar el acero simultáneamente de antedicho y los lados.

¿Las pruebas industriales acertadas fueron conducidas en Omta? Otomotiv Transmisyon Aksami en Turquía, en donde los prototipos fueron producidos para los cigüeñales bicilíndricos para los patios y nievan los móviles, usando la herramienta multidireccional. Ahora, la puntería es aplicar el mismo acercamiento a producir otros tipos del cigüeñal, que el instituto de investigación indicado sería solamente cortocircuito del paso de un uso comercial más amplio.

Observando que los resultados de investigación beneficiarían a todas las compañías de la forja que intentan conservar los materiales y energía, IPH ofrecido para compartir sus resultados con y para aconsejar a las compañías interesó en la adopción de la forja multidireccional.

{{medias[3666].description}}

{{medias[3667].description}}