Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tecnología robótica y automatización

{{{sourceTextContent.title}}}

Marco para la adaptación de las pinzas pasivas en la cadena de montaje

{{{sourceTextContent.subTitle}}}

Científicos de la Universidad de Washington, inspirados en el trabajo con la cadena de montaje de Ford durante la pandemia de COVID-19, han desarrollado un marco computacional que permite realizar cambios adaptativos en la forma en que los robots utilizan las pinzas pasivas impresas en 3D

{{{sourceTextContent.description}}}

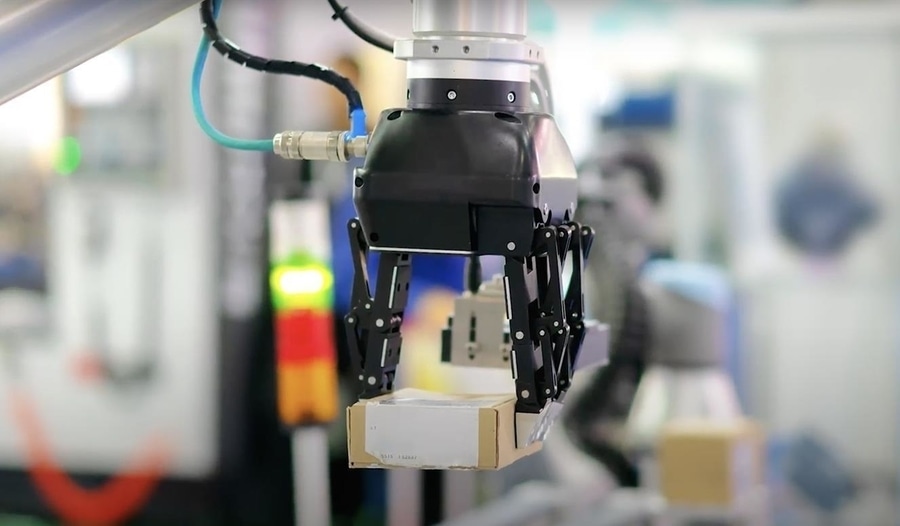

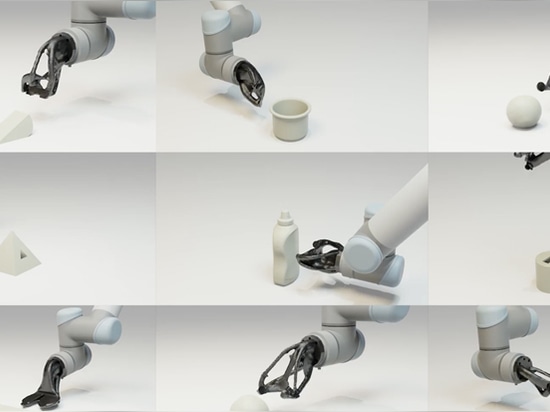

Para flexibilizar las líneas de montaje, sin dejar de utilizar pinzas relativamente sencillas que pudieran intercambiarse fácilmente, el equipo de investigación tuvo que investigar y escribir un algoritmo que permitiera a los robots con pinzas adaptarse a diferentes objetos y trayectorias de forma inteligente. En lugar de dotarles de pinzas articuladas, los científicos intercambiaron las pinzas que se utilizaban, formando las nuevas pinzas con procesos de impresión 3D y luego volvieron a enseñar a los brazos a ser capaces de utilizar una técnica diferente.

El marco desarrollado no sólo instruye al brazo robótico sobre cómo coger un objeto, sino que también diseña la pinza que mejor funcionaría para moverlo. se utilizó la impresión 3D para fabricar las pinzas relativamente ligeras utilizadas en el proyecto de investigación, pero podrían emplearse otras técnicas de moldeado a partir de los mismos diseños. Esto permitiría adaptar fácilmente los robots de la cadena de montaje a diferentes movimientos.

"La industria de la automoción está adoptando los aditivos de una manera muy fuerte. Así, nuestro laboratorio ha estado trabajando con GM y Ford en algunos proyectos de aditivos" - Jeffrey Lipton, Universidad de Washington

La necesidad de más flexibilidad

La investigación, publicada en agosto, se inspiró en la rigidez de las cadenas de montaje que los científicos presenciaron cuando ayudaron a las empresas automovilísticas a pasar a fabricar EPI.

Jeffrey Lipton, director del centro de fabricación digital de Washington, declaró a Automotive Manufacturing Solutions que "todo empezó con nuestro trabajo durante la pandemia de COVID-19. En Estados Unidos nos dimos cuenta rápidamente de que no teníamos las líneas de suministro tradicionales para producir EPI, así que en la Universidad de Washington nos asociamos y trabajamos con la FDA y otros organismos para ayudar a que se aprobara la primera pantalla facial, que se imprimió en 3D".

"Trabajamos en las mascarillas impresas en 3D con Ford, que en ese momento también había empezado a fabricar protectores faciales desechables. Y vi lo que estaban haciendo y dije: 'esto es una locura' Tenemos toda esta infraestructura altamente programable y Ford tiene esta enorme tecnología de línea de montaje, son líderes en ello y, sin embargo, cuando llega una pandemia y necesitas cambiar lo que estás produciendo, la solución es lanzar cuerpos al problema. Todavía no hay nada más flexible que un humano. Y el hecho de no poder, en una crisis, poner en marcha rápidamente las líneas de montaje, lo vimos como un problema gigantesco"

Las líneas de montaje de automóviles son muy buenas para hacer lo que deben hacer. Pero también son muy rígidas en lo que hacen con eso, lo que en una época de interrupción de la cadena de suministro significa que puedes encontrarte con las piezas adecuadas para hacer una cosa y la línea de montaje para hacer otra.

"Si tienes interrupciones en la cadena de suministro, vas a tener esta necesidad de variabilidad en la demanda", dijo Lipton. "Y entonces, ¿cómo podemos, utilizando la impresión 3D, manejar fácilmente la alta variabilidad en la producción? Incluso si tienes componentes impresos en 3D, siguen sin ser un producto, a menos que puedas imprimirlo todo de una sola vez y tengas que ensamblarlo".

Hacer que las operaciones de montaje sean más adaptables

"Nos dimos cuenta de que la alta variabilidad y el ensamblaje automático eran una brecha crítica en nuestra base de fabricación, para hacer una alta variabilidad en términos de producción" El equipo se dio cuenta de que las dos razones por las que los fabricantes necesitaban este tipo de adaptabilidad eran la variabilidad de la cadena de suministro y, como efecto secundario de la variabilidad de la cadena de suministro, las diferentes demandas de producción.

Lipton y su colega Adriana Schultz descubrieron que las pinzas eran una de las principales limitaciones a la hora de reequipar las líneas de montaje. "Ahora mismo hay muchas empresas que intentan generar herramientas inteligentes que permitan a un trabajador reprogramar una línea de montaje. Y todas han fracasado.

"Simplemente no funcionan porque el problema cuando reprogramas una línea de montaje es que sigue teniendo las mismas 'manos'; esa pinza puede ser buena para coger un artículo, pero puede no serlo para coger un artículo diferente", continuó Lipton. "Así que, si tienes diferentes artículos que tienen necesidades de agarre muy distintas, cada vez que cambias, debes desmontar un dispositivo complejo, montarlo, calibrarlo y volver a instalarlo. Hay que dar todos estos pasos para reprogramar una célula de trabajo que no es realmente factible"

La forma en que Lipton describió los problemas parecía obvia; una programación más adaptable y herramientas cambiables facilitarían el cambio de las líneas de montaje a diferentes tareas.

Entonces, ¿por qué no se había hecho antes? "La industria de la automoción está adoptando los aditivos de una manera muy fuerte. Nuestro laboratorio ha trabajado con GM y Ford en algunos proyectos de aditivos. Utilizan muchas plantillas impresas en 3D para sujetar las piezas de los procesos de ensamblaje que acaban de diseñar manualmente"

La otra gran diferencia, en este momento, es que la potencia computacional y la impresión 3D han llegado lo suficientemente lejos como para que la idea de generar nuevas pinzas sea más trivial que la de elaborar una nueva línea de montaje basada en el equipo disponible. Lo que no era el caso hasta hace poco. Lipton dijo que la fabricación de las pinzas utilizadas en sus ensayos costó unos 20 dólares y que manejaban objetos relativamente ligeros.

Ian Goode, que también trabajó en el proyecto, añadió que "el coste de la informática también ha bajado enormemente y eso es un gran componente de por qué esto funciona. Es difícil tener esos procesos automatizados en cadena si tienes que gastar 100.000 dólares en un enorme superordenador, mientras que ahora el coste de la computación se ha abaratado tanto con centros de datos realmente eficientes que somos capaces de hacer este tipo de tareas"

Crear la infraestructura algorítmica

Esa potencia de cálculo es crucial para poder aprovechar las ventajas de variar las pinzas y reprogramar los robots para que puedan utilizarlas. "El verdadero reto fue idear la infraestructura algorítmica. Se trataba de un esfuerzo matemático no trivial que el estudiante Milin [Kodnongbua] tenía que hacer para que esta investigación fuera viable", explica Lipton. "Porque incluso en el espacio reducido que desarrollamos, con la barata potencia de cálculo, se necesita una forma inteligente de calcular muchos valores matemáticos para estos campos de distancia e integrarlos y hacer el barrido. Y sin ese empuje intelectual, la informática y la impresión 3D por sí solas no pueden resolverlo"

La parte matemática más difícil del trabajo fue crear un nivel de inteligencia para los brazos. "¿Cómo podría agarrar este objeto? Es la primera pregunta, y la segunda es cómo puedo acercarme a él sin cruzar el objeto Y ambas necesitaban una base matemática inteligente para poder hacerlas manejables. Incluso con nuestros estúpidos recursos informáticos de los tiempos modernos"

En la actualidad, la investigación se encuentra en fase de prototipo, mientras los científicos siguen buscando inversiones para ponerla en marcha en entornos de fabricación del mundo real.

{{medias[177085].description}}